累计建成并网容量稳居全球首位 关键技术领域取得多项突破

海上风电走向深蓝

中央纪委国家监委网站 王雅婧 通讯员 林丹

图①:2023年6月28日,16兆瓦海上风电机组在三峡集团福建海上风电场进行吊装,标志着中国海上风电在深远海海上风电施工能力上实现重要突破。资料图片

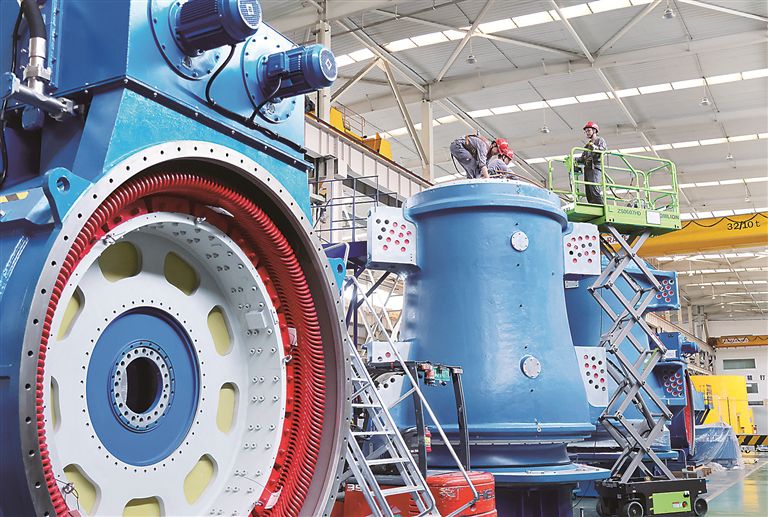

图②:2023年8月28日,江苏省盐城市一家风电电机生产企业的车间内,技术工人正在忙碌工作。资料图片

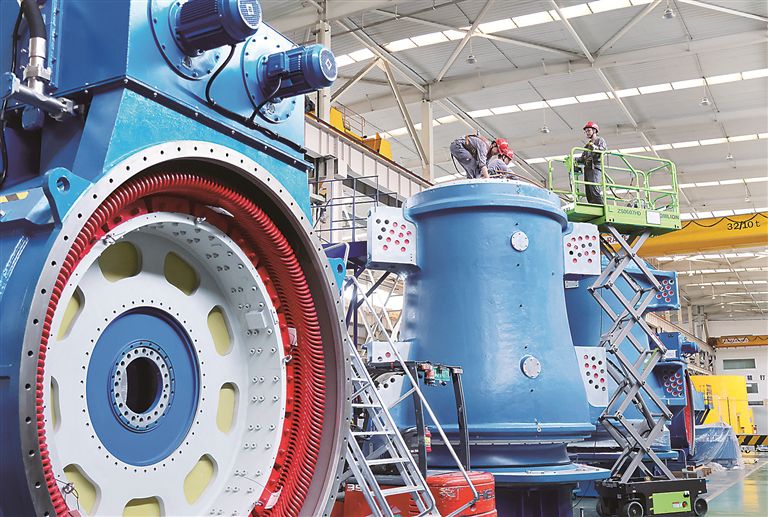

图③:2022年5月30日,新疆维吾尔自治区哈密市,一家风电设备制造企业的生产车间内,工人在组装风机轴承。资料图片

海上风电是我国构建新型能源体系、建设海洋强国的重要战略方向,也是我国低碳产业发展的重要领域。近年来,我国海上风电产业发展迅速,截至今年三季度,累计建成并网容量达3910万千瓦,稳居全球第一位。同时,我国海上风电在关键技术领域不断突破,形成从开发设计到施工建设和运维管理的完整技术链与产业链。在技术的支撑下,我国海上风电建设逐步由近海走向更广阔的深远海。据统计,我国深远海风能资源技术可开发量超过12亿千瓦,是近海的3至4倍。目前,国内已有多个漂浮式风电项目向深远海进发,完成安装或实现并网发电,将丰富的海上风能转化为源源不断的绿色电能。

从不到50米提升至100米级水深以上水平

更多高性能国产风电重器落户深远海

在位于中国南海的广东阳江海上风电场内,一台近百米高的“白色大风车”矗立在一个三角结构的漂浮平台之上。它拥有直径158米的巨型叶轮和3个标准足球场大小的风轮扫风面积,最高可抗17级台风,这便是全球首个抗台风型漂浮式风电机组及基础平台——“三峡引领号”。

“三峡引领号”于2021年12月正式并网发电,是我国在深远海漂浮风电开发方面的一项实质性探索成果。一般来说,近海海域水较浅,距离大陆架近,因此近海的风电机组可以打桩“站立”在海底。但深远海离岸远,海水深,风电平台只能像船一样漂浮在海面上,为了防止风电机组漂走,底部会用类似于锚的相关装置与海底连接。“三峡引领号”是我国首个漂浮风电项目,也是国内海上风电逐步从固定式走向漂浮式的一个探索。

我国海上风能资源非常丰富,特别是深远海可开发范围更广,风速风频更优质。相关机构的统计数据显示,深远海风能资源技术可开发量是近海的3至4倍。近年来,我国海上风电项目逐步向深远海迈进。《“十四五”可再生能源发展规划》提出,开展深远海海上风电规划,完善深远海海上风电开发建设管理,推动深远海海上风电技术创新和示范应用,探索集中送出和集中运维模式,积极推进深远海海上风电降本增效,开展深远海海上风电平价示范。

“三峡引领号”之后,我国陆续有更多的海上风电重器在更深、更远的海域“大显身手”。2022年,国内首台自主研发的深远海漂浮式风电装备“扶摇号”落户广东省湛江市徐闻罗斗沙海域。相较于“三峡引领号”只应用于水深30米之处,“扶摇号”向更深处前进,可以应用于平均65米深度的深水海域。同时,该装备还具有抵御深远海更大风浪的能力。

2023年,我国首座深远海浮式风电平台“海油观澜号”并网发电,该平台安装于距海南省文昌市136公里的海上油田海域,是我国第一个工作海域距离海岸线100公里以上,水深超过100米的漂浮式风电平台,其产生的绿色电力通过1条5公里长的动态海缆接入海上油田群电网。它的建成投用,使我国海上风电的自主开发能力从不到50米提升至100米级水深以上水平。而在今年12月11日,另一座漂浮式风电平台“明阳天成号”也在广东省阳江市正式投运,成为当时全球单体容量最大的漂浮式风电平台。有别于传统风机结构,“明阳天成号”两台风机并排而立、两个风轮互为反向旋转。这种独特的设计使叶轮中间区域的风速得到提升,转化的电能也随之提高,发电量相较同等扫风面积的单个大风轮风机提升4.29%。

有数据显示,我国深远海海上风电可开发规模约20亿千瓦,未来深远海将成为我国海上风电发展的新蓝海。

风电叶片产能占全球市场64%

完备的产业链体系助力深远海风电规模化开发

江苏省盐城市是我国海上风电产业区域集聚发展试点,这里的海上风电装备综合产能在全国位居第一。今年10月,我国自主研发的全球最大功率漂浮式风电机组“启航号”就在这里下线。近年来,盐城市聚集了金风科技、远景能源、上海电气等整机制造商,汇集了不少重点叶片生产商,以及塔筒、导管架、内置件制造企业,全市整机、叶片产能分别占据了全国40%和20%。

在位于盐城市大丰经济开发区的江苏金风科技有限公司的工厂内,一台台风机正在有序生产。据江苏金风科技的有关负责人介绍,今年以来,金风科技在盐城市的工厂一直处于满产状态,预计今年全年将生产机组超500台,今年的产能相较前两年有所提升。目前产品类型主要涵盖4—9兆瓦主流机型,最高可生产13.6兆瓦的海上风机。工厂从接到订单到排产下线,整个制造周期大约需要60—80天。经过多年的发展,目前金风科技大丰基地的产品远销海外。

作为一家风机整机制造商,江苏金风科技于2009年落户盐城市,见证了盐城市海上风电产业的发展。一台“大风车”包含了超1.5万个零部件,整个产业是一个与多行业交叉的复杂系统。但在盐城市,多数关键部件都能找到供应商,全部零部件的95%都可以在江苏省集成。

位于大丰经济开发区的大丰风电产业园已集聚了20多家风电上下游产业链企业。江苏金风科技有关负责人表示,这些企业形成了风电整机、相配套产业研发制造及运维服务“一条龙”的全产业链条,构建起了海上风电全产业链生态圈,为当地海上风电发展带来很大便利。此外,大丰风电产业园还建有金风科技大型直驱永磁海上风电机组检测技术国家地方联合工程实验室、江苏中车国家企业技术中心分中心等科技创新平台,为相关企业在技术创新上提供支持。就江苏金风科技来说,目前,授权专利506件,发明230件,PCT(专利合作条约)71件。

盐城市海上风电产业的快速发展,是我国海上风电产业发展壮大的一个缩影。相关数据显示,目前,中国已是全球最大的风电装备制造基地,风电叶片产能占全球市场的64%,齿轮箱产能全球占比约80%,发电机产能全球占比约73%。

中国可再生能源学会风能专业委员会相关负责人表示,经过多年培育,我国已经建成全球最完备的海上风电产业链体系,而这种完备的产业链体系将成为深远海风电规模化开发的有力支撑。

从固定式到漂浮式

技术创新为海上“御风”提供强有力支撑

福建省福州市长乐区松下镇东部海域,一座座白色的风电机组矗立在蔚蓝的海上,长长的叶片在海风中徐徐转动,源源不断地输送着绿色电能。福州长乐外海AC区海上风电项目于2021年投产使用,是国内首个并网发电的双40(水深超40米,离岸超40米)海上风电场。这个项目首次全面采用了吸力桩式导管架风机基础,有着多项技术创新。

海上风电想要从近海走向深远海,需要克服众多挑战。最直接的是环境差异,例如,深远海海上风速通常比沿岸海上风速快20%,深远海出现台风的几率更高,这些都会影响风电机组的稳定性。除此之外,深远海风能资源开发还面临底部无法固定、能源传送距离远、后期运维难度大等挑战。因此,我国海上风电能够向深远海挺进,背后是强大的技术力量在保障支撑。

举个具体例子来说,过去的近海海上风电项目主要采用高桩承台基础和单桩基础来固定,但这两种固定方式都很难在水深大于60米,或者海床情况复杂的海域施工。因此,与近海机组固定在海底不同,很多深远海海上风电机组都采用“漂浮式”。

漂浮式海上风电机组及基础平台用锚与海底连接,让浮体与风机像不倒翁一样“漂”在海面上,保证风机即使在台风来临时也不沉不倒,不会漂走。福州长乐外海AC区海上风电项目的设计方——福建省永福电力设计股份有限公司副总工程师宋启明表示,永福股份近年来创新打造了海上漂浮式吸力锚方案。吸力锚作为锚固基础,需承受海洋环境与锚链荷载叠加的复杂受力,保障漂浮式风机安全稳定。

永福股份也是“明阳天成号”吸力锚的设计及建造单位。强大的吸力锚保障“明阳天成号”在海上风力达到60米/秒(即17级以上台风)的情况下,仍能安全平稳生产。

“我们设计的单个吸力锚重量小于100吨,入土深度约11米,极限承载能力1270吨。”宋启明介绍,为了使吸力锚受力更加合理,充分发挥其承载能力,永福股份海电团队通过多次迭代计算,得到最优锚点位置,避免了吸力锚因受力不平衡而发生的前、后倾斜问题,使其受力均匀。“我们的吸力锚之所以能牢牢固定在海底,是通过锚体的自重和抽吸海水形成的下压力将锚体贯入到海床中,充分利用了表层土的承载能力。有了这个,海上风电平台在恶劣的天气情况下也能保持稳定。”宋启明说。

值得一提的是,在技术的攻关下,近年来,我国海上风电项目在国产化上也不断有突破。比如我国首台自主研发的深远海漂浮式风电装备“扶摇号”主要部件90%以上在国内完成配套。围绕系列“卡脖子”难题,“扶摇号”的设计方完成了浮式风电装备的机组—浮体—系泊总体设计技术、一体化仿真分析技术、水池缩比试验验证技术等多项技术的攻关,打破了国外的技术垄断。

从起步到突破再到规模化开发,随着技术的进步和政策的推动,我国深远海风能的开发前景日益广阔。

中国企业新闻网摘编:亓淦玉 |